OBERFLÄCHENTECHNIK

Hi2One in der Wehrtechnik

Im Bereich Wehrtechnik herrschen oft Extrembedingungen wie zum Beispiel starke Temperaturunterschiede innerhalb kürzester Zeit, hohe mechanische Belastungen oder der permanente Kontakt mit Salzwasser. Aus diesen widrigsten Bedingungen ergibt sich ein besonders hoher Anspruch an das Material von Schwimmkörpern, Karosseriebauteilen oder Interior-Komponenten in geschützten Militärfahrzeuge. In welchen Bereichen Hi2One in der Wehrtechnik mitunter eingesetzt werden kann, finden Sie in der folgenden Aufstellung:

Bunker und Stellungen

Sprengschutz

Elastische Bauteile (z.B. Kotflügel, Scheuerleisten, Anschlagleisten)

Ballistische Wände (Schusssicherheit)

Gasdichte Räume

Angriffshemmende Strukturen (Türen, Klappen, Platten)

Unterfahrschutz

Schwimmkörper und Schwimmstege

Schwimmende Plattform (Ponton)

Abdeckplanen und Zelte

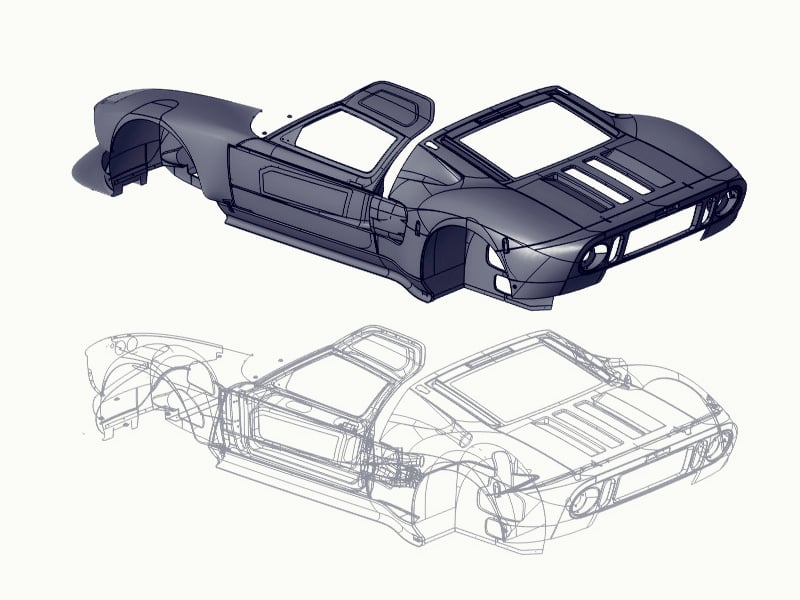

Karosserie- bzw. Fahrzeugteile