Carbon-Leichtbaupotentiale im Umschwung der Automobilindustrie

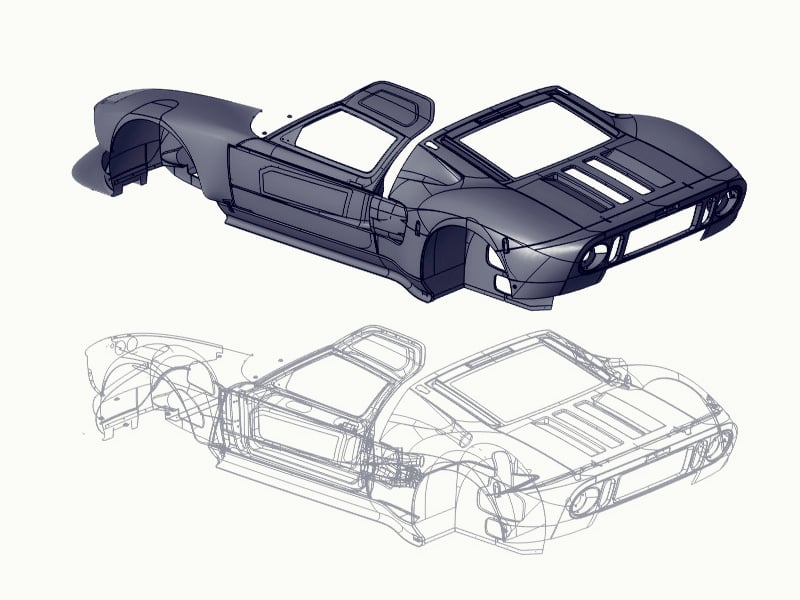

Kohlenstofffaserverstärkte Kunststoffe (CFK oder Carbon) zeichnen sich durch ihr geringes Gewicht bei gleichzeitig hoher Festigkeit aus und werden deshalb zunehmend in der Automobilindustrie eingesetzt. Ursprünglich im Rennsport und der Luftfahrt etabliert, findet das Material heute auch in der Serienproduktion Verwendung, insbesondere bei Supersportwagen und zunehmend auch bei Elektrofahrzeugen. CFK bietet Vorteile wie hohe Belastbarkeit, Korrosionsbeständigkeit, Designfreiheit und eine lange Lebensdauer. Diese Eigenschaften machen es besonders geeignet für Leichtbaukonzepte zur Emissionsreduktion und Effizienzsteigerung. Der hohe Produktionsaufwand und die Kosten waren lange Hindernisse, doch technologische Fortschritte senken zunehmend die Herstellungskosten, wodurch CFK auch für die Großserienproduktion attraktiver wird.

Artikel lesen