CARBONTECHNIK

Carbon in der Wehrtechnik

Im Bereich Wehrtechnik herrschen oft Extrembedingungen wie zum Beispiel starke Temperaturunterschiede innerhalb kürzester Zeit, hohe mechanische Belastungen oder der permanente Kontakt mit Salzwasser. Aus diesen häufig vorherrschenden extremen Bedingungen ergibt sich ein besonders hoher Anspruch an das Material von Sichtsystemen, Karosseriebauteilen und vielem mehr. In welchen Bereichen Carbon bei der Wehrtechnik mitunter eingesetzt werden kann, listen wir Ihnen hier auf:

Strukturteile

(z.B. Turmsysteme, Drehgestelle, Plattformen, Flugsysteme, Marine-Bauteile, Launcher-Systeme)

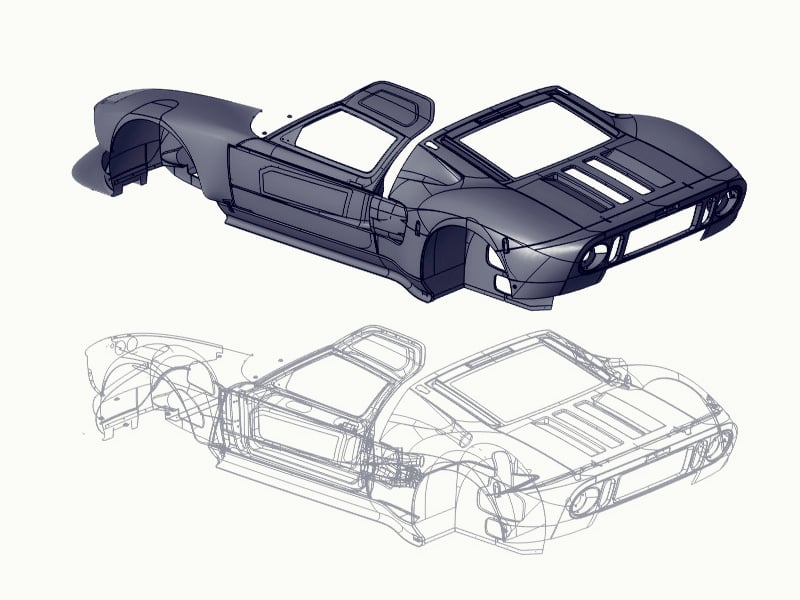

Karosserie-Bauteile

(z.B. Motorhauben, Lüftungsgitter, Luftführungen, Türgriffe, Designelemente, Demonstrator-Aufbauten, Prototypen von Panzerplatten)

Elastische Bauteile

(z.B. Kotflügel, Luftschläuche, Scheuerleisten, Anschlagleisten, Ansaugröhre)

Motorraum

(z.B. Luftsammler, Lüfterzarge, Flüssigkeitsbehälter, Formschläuche, Treibstofftanks)

Soldaten-Kommunikation

(z.B. Lautsprechergehäuse, IP57-Ausführung, Kopfhörer)

Aerodynamik

(z.B. Frontdiffusor, Winglets, Heckflügel, Splitter, Unterboden, Heckdiffusor)

Sichtsysteme

(z.B. Gehäuse, Gesichtsschutz, Aufnahmen)

Mobilität-Leichtbau

(z.B. Rückenplatte, GPS-Gehäuse, Akku-Packs, Aufnahmesysteme, Antennen)