Materialien

Werkzeugbau: Aluminium, Carbon

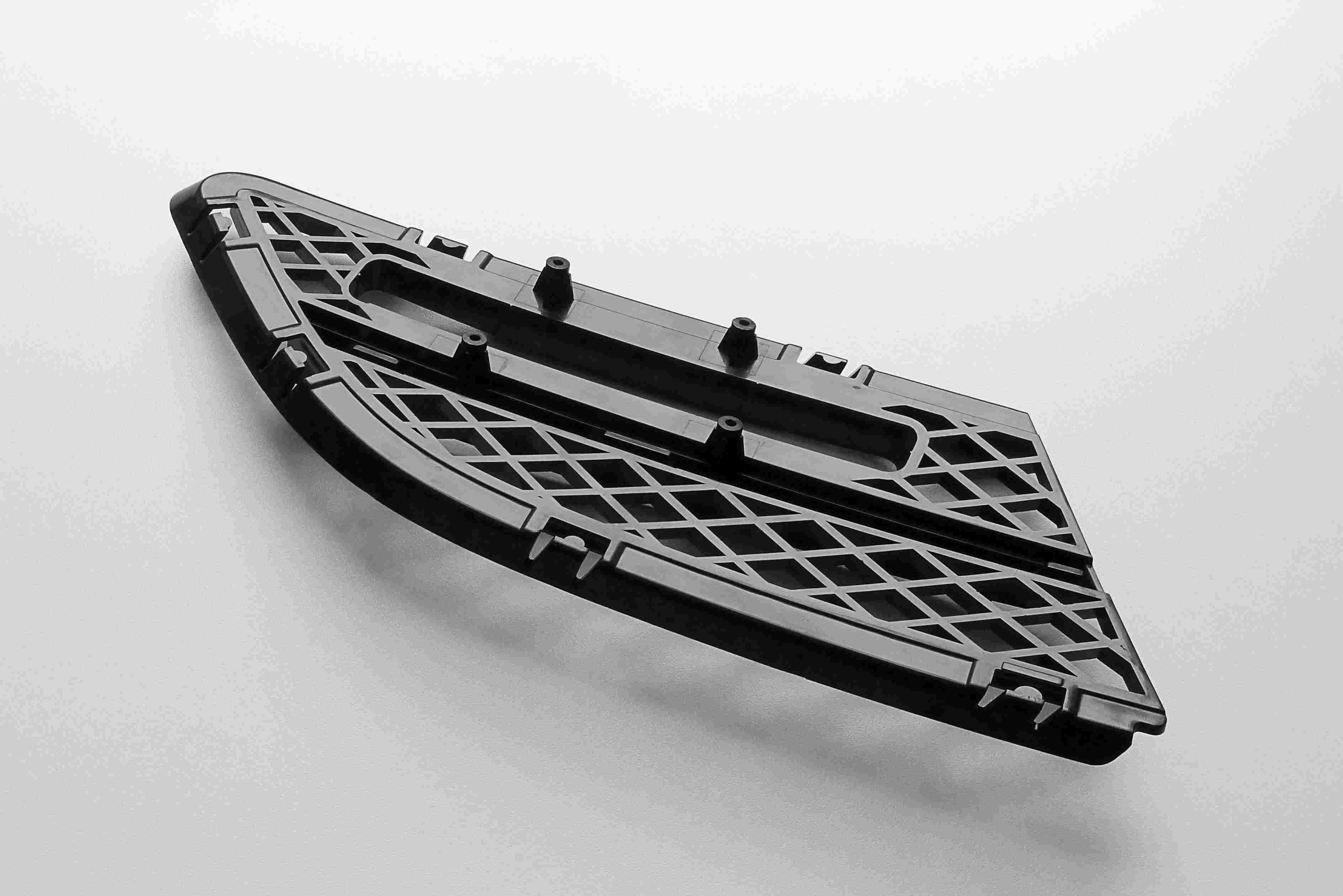

Teilefertigung: Epoxidharz, Polyesterharz, Vinylesterharz, Phenolharz, Carbonfaser, Glasfaser, Hanffaser, Basaltfaser, Synthetische Fasern

Leistungen

Engineering, Werkzeugkonstruktion, Formenbau / Werkzeugbau, Teilefertigung für Prototypen und Kleinserien

Durchlaufzeiten

2-6 Wochen für den Formenbau und erste MusterteileTeilefertigung binnen weniger Tage

.jpg)